Start date: January 2017

End date: December 2019

Funded by: Ministerio de Economía y Competitividad. Convocatoria Retos-Colaboración 2016 (RTC-2016-4820-4)

Principal investigator: Jesús A. Oliver

Researchers: José A. Cobos, Pedro Alou, Miroslav Vasic, Alberto Delgado, Álvaro Sainz, Branislav Stevanovic

Partners

- PREMO

- ANDALTEC

- CSIC

- CEI-UPM

Description:

El proyecto consiste en el desarrollo de una nueva tecnología para su aplicación en sistemas de carga inductiva de baterías de vehículos eléctricos. El proyecto agrupa un consorcio de líderes en su campo de conocimiento. Premo, el Centro de Electrónica Industrial de la UPM, el centro de nano magnetismo del CSIC y Andaltec.

Es conocido que uno de los principales retos de los vehículos eléctricos es su limitada autonomía y que en aproximadamente 150 años de evolución de las baterías no han alcanzado un nivel de densidad de energía suficiente para competir con los vehículos de combustión interna. Actualmente se ha optado por la instalación de una estación de carga mediante un cable que se conecta a una toma directamente al automóvil. Sin embargo, este sistema presenta distintos inconvenientes.

Las instalaciones cableadas se encuentran en pocos lugares, son costosas, la necesidad de enchufar presenta requerimientos en el espacio público costosos para una utilización futura masiva de VE’s (Vehículos Eléctricos). La carga rápida precisa de alta tensión continua y baja corriente para no sobrecalentar las baterías. Esto hace que se usen tensiones continuas de 300 a 700VDC. Estas tensiones son letales en caso de contacto con las personas. El sistema de aislamiento de los cables para estas tensiones, los conectores y enchufes de seguridad para las mismas son muy costosos. Por otra parte, la experiencia de usuario en cuanto a la percepción constante de la necesidad de cargar disuade de la compra y utilización masiva de la tecnología eléctrica. La industria busca mejorar la vida y autonomía de las baterías y simplificar la carga hasta el punto de que sea totalmente invisible y ajena a la acción del usuario. La industria busca soluciones que supongan instalaciones invisibles, fiables, eficientes, económicas y seguras en las zonas de aparcamiento tanto público como privado, de manera que en el futuro, las normas básicas de la edificación, al igual que hoy consideran la instalación de placas solares para agua caliente sanitaria de manera obligatoria y transparente para el usuario de una vivienda, éstas puedan incorporar la carga inalámbrica del vehículo por su fiabilidad y seguridad intrínseca (no hay puntos accesibles en alta tensión).

Las unidades de carga inalámbrica son, en esencia, bobinas acopladas con una plancha construida con bloques de ferrita que dirige el flujo magnético, con una dimensión considerable, suficiente para que se produzca el acoplamiento magnético. Debido a la fragilidad del material cerámico ferrítico, equivalente a un cristal, fuerza a buscar nuevos materiales que soporten mejor cargas mecánicas. Ya que durante la manipulación, distribución y fabricación la ferrita sufre graves carencias que impiden cumplir con estas especificaciones. El proceso de producción clásico de prensado uniaxial limita las dimensiones de los núcleos a longitudes del orden de 10 cm, muy inferiores a los requerimientos necesarios para estas aplicaciones.

El objetivo del presente proyecto es el desarrollo e implementación de materiales magnético-políméricos, ya desarrollados en proyectos previos para aplicaciones en el campo de RFID, con el fin de sustituir los núcleos actuales de material ferromagnético MnZn, el elemento más frágil de los mismos y que produce los mayores problemas de fiabilidad, peso y volumen en sistemas de carga inalámbrica de vehículos.

Si bien los materiales previstos han sido previamente validados en aplicaciones de frecuencias similares (20-134KHz) en el campo de la RFID, las potencias que se han manejado por el estado actual del conocimiento de Premo están en el orden de menos de 100W. Los cargadores inalámbricos actuales a base de ferrita manejan potencias transferidas de 3.3KW a 22KW. Este salto de magnitud eleva el reto del desarrollo a un desafío no sólo magnético y químico sino fundamentalmente termodinámico, en el que la generación y disipación de calor por todo tipo de pérdidas puede ser el limitante para el éxito del proyecto, en particular por las limitaciones termoplásticas de las matrices poliméricas que aportan la flexibilidad a los núcleos híbridos a desarrollar.

Para la ejecución del proyecto con mayores garantías de éxito en la consecución de los resultados previstos, se contará con los siguientes socios:

- UPM: Universidad Politécnica de Madrid (Departamento de Automática, Ingeniería Electrónica e Informática Industrial). El Centro de Electrónica Industrial se encargará de:/li>

- Diseño del enlace inductivo inalámbrico mediante simulaciones electromagnéticas y térmicas con herramientas de elementos finitos para optimizar la geometría y devanados para esta aplicación.

- Diseño y desarrollo de una estación de carga inalámbrica para validar la aplicabilidad de estos materiales y de los diseños realizados.

- ICMM-CSIC: Instituto de Ciencias de Materiales de Madrid (Grupo de Nanomagnetismo y Procesos de imanación). El grupo de Nanomagnetismo y Procesos de Imanación se encargará de fabricar y suministrar microhilos ferromagnéticos con la composición adecuada para esta aplicación, junto con su caracterización morfológica y magnética.

- ANDALTEC: Centro Tecnológico del Plástico. El centro tecnológico del plástico realizará simulaciones de moldes y sobremoldeo, estudio y simulaciones reológicas, y de polímeros y plásticos hot-melt.

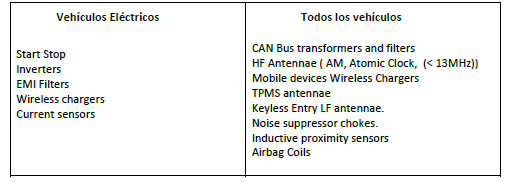

La ejecución del presente proyecto de I+D permitirá a PREMO disponer de un nuevo producto de alto nivel tecnológico, posicionándole como un referente en el campo de desarrollo de componentes electrónicos para el sector de la automoción. Además, este proyecto servirá de base para la eliminación de la ferrita en otros sistemas electrónicos del vehículo tales como:

Teniendo en cuenta que en el mundo se fabrican más de 80M1 de vehículos, de media incorporan unos 10 núcleos de ferrita (los que más, los eléctricos, pueden incorporar hasta 50 y un peso aproximado de 1.5 kg de ferrita), el presente proyecto tendrá una especial incidencia directa en el fortalecimiento de la competitividad empresarial de PREMO mediante la opción de sustituir más de 130,000 Tm de ferritas de los automóviles. Un mercado total valorado unos 400Millones de Euros.

Fuera del mercado automovilístico, este nuevo material servirá para la industria de la automatización y logística, en el sistema de guiado de vehículos no tripulados o los sistemas de transporte por monorail adaptados al techo en la plantas de producción o en aplicaciones médicas como los dispositivos de asistencia ventricular.